Fábricas inteligentes: el giro digital de Audi

El modelo tradicional de fabricación automotriz, dependiente de computadoras físicas en cada estación de trabajo, está siendo reemplazado por un sistema operativo centralizado en la nube. Audi ha iniciado el despliegue de una infraestructura digital que elimina el hardware local para gestionar la producción desde una plataforma remota. Esta transición no solo busca optimizar la eficiencia operativa, sino integrar la inteligencia artificial como una herramienta de apoyo directo para los operarios en las tareas más complejas de la planta.

La transición hacia el control centralizado

La base de esta transformación es el sistema Edge Cloud 4 Production (EC4P), una arquitectura que permite centralizar el mando de la fábrica. En las plantas alemanas, este cambio ha permitido prescindir de más de 1.000 computadoras industriales. Ahora, la información sobre las especificaciones de cada vehículo llega a los trabajadores en tiempo real desde una fuente única en la nube, simplificando la logística informática y reforzando la seguridad de los datos.

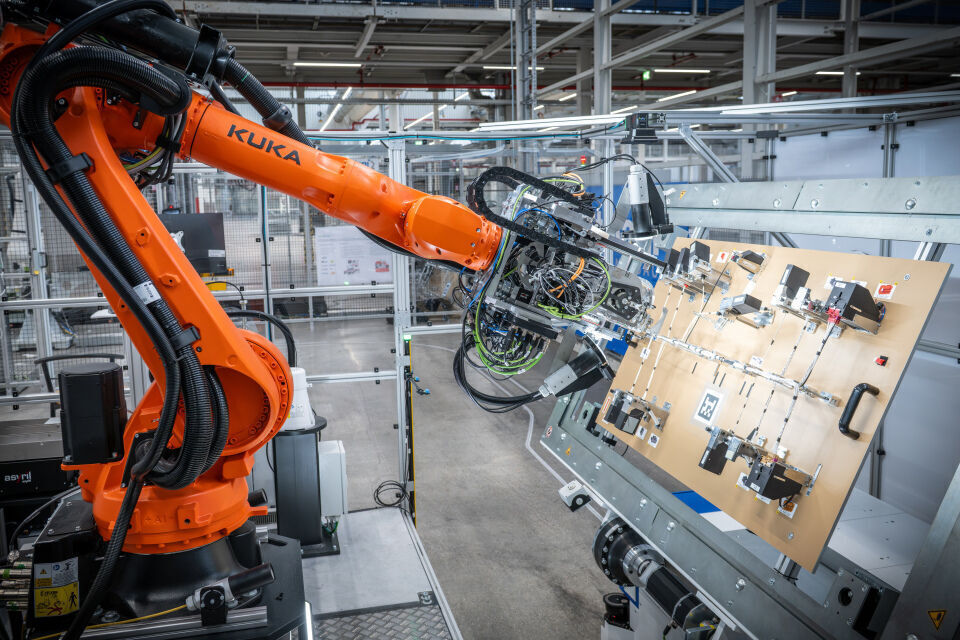

En la planta de Neckarsulm, este sistema ya se utiliza en la producción a gran escala de los modelos A5 y A6. Aquí, controladores virtuales han sustituido a los dispositivos físicos en la línea de montaje, logrando que unos 100 robots coordinen sus movimientos con una precisión de milisegundos. Este avance garantiza procesos más estables y facilita el mantenimiento técnico de la maquinaria.

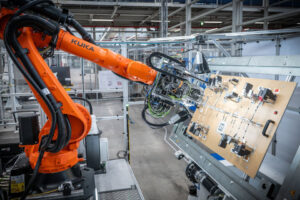

IA en el taller: precisión y mejora ergonómica

La implementación de algoritmos avanzados está resolviendo desafíos históricos en el taller de carrocería. El sistema de Detección de Salpicaduras de Soldadura (WSD) identifica automáticamente imperfecciones en el chasis mediante sensores. Anteriormente, el lijado de estos residuos era una labor manual físicamente exigente; actualmente, un brazo robótico se encarga de este proceso. Este sistema se integrará próximamente en seis líneas de producción en Ingolstadt.

Por otro lado, la herramienta ProcessGuardAIn monitorea los procesos químicos y de pintura en tiempo real. Al analizar los datos de los sensores, el sistema puede detectar anomalías antes de que generen fallos costosos. Para mediados de 2026, se espera que esta plataforma no solo detecte problemas, sino que guíe a los empleados mediante una aplicación, ofreciendo recomendaciones específicas para solucionar incidencias de manera inmediata.

Innovación en el cableado y gestión energética

Un hito relevante en esta evolución es el proyecto Next2OEM, enfocado en la automatización de la instalación de mazos de cables. En una industria donde este proceso es mayoritariamente manual, Audi ha logrado digitalizar la cadena completa, desde el proveedor hasta el montaje en el vehículo. Esto reduce drásticamente el tiempo necesario para implementar cambios en el diseño, pasando de semanas a solo unos minutos.

Además, mediante la colaboración con centros de investigación como el IPAI, se ha desarrollado un sistema de control inteligente para los hornos de secado de pintura. La IA ajusta la temperatura y el volumen de aire de forma dinámica según la velocidad de la línea, lo que permite un funcionamiento mucho más eficiente y un ahorro considerable de energía en uno de los procesos que más recursos consume en la fábrica.

Estándares éticos y alcance global

La integración de estas tecnologías se realiza bajo un código de conducta que asegura un uso responsable de los datos y la transparencia con el personal. Esta estrategia se aplica en toda la red global de la firma: mientras en la planta de San José Chiapa, en México, se utilizan reportes inteligentes para la toma de decisiones ejecutivas, en Audi Hungaria se analizan los algoritmos para mejorar la transparencia en toda la cadena de suministro.

Gerd Walker, responsable del área de producción, señala que este cambio representa un salto cualitativo hacia la fábrica inteligente. La meta final es consolidar un entorno donde la experiencia de los trabajadores se combine con la capacidad analítica de la nube para crear un sistema de producción más flexible y sostenible.